Eine Granuliermaschine für Kunststoffrecycling ist eine Anlage zur Verarbeitung von Kunststoffabfällen oder -resten zu wiederverwendbarem Kunststoffgranulat. Sie schmilzt gebrauchte Kunststoffe wie PE, PP oder PET ein und formt sie durch Extrusion und Schneiden zu kleinen, gleichmäßigen Pellets um.

Diese Maschine spielt eine Schlüsselrolle beim Kunststoffrecycling, indem sie aus Altkunststoffen Rohstoffe für neue Produkte herstellt. Sie trägt zur Reduzierung der Plastikverschmutzung bei, senkt die Produktionskosten und unterstützt eine nachhaltige Produktion in Branchen wie der Verpackungs-, Bau- und Konsumgüterindustrie.

Wenn Sie die Funktionen, Vor- und Nachteile sowie die möglichen Anwendungen der Granuliermaschine für das Kunststoffrecycling verstehen, können Sie bessere Entscheidungen treffen und den richtigen Granulator oder die richtige Kombination auswählen, die Ihren Fertigungsanforderungen entspricht.

Lesen Sie weiter, während wir verschiedene Granuliermaschinen für das Kunststoffrecycling detailliert beschreiben und am Ende des Artikels eine kurze Anleitung zur Auswahl des besten Granulators für Ihr Projekt bereitstellen.

Arten vonGranuliermaschine für Kunststoffrecycling

Moderne Granuliermaschinen für das Kunststoffrecycling sind mit energieeffizienten Systemen, automatischer Temperaturregelung und fortschrittlicher Filterung ausgestattet, um hochwertige Granulate zu gewährleisten. Sie werden häufig in Recyclinganlagen, Kunststofffabriken und Umweltverarbeitungszentren eingesetzt, um ein breites Spektrum an Kunststoffabfällen zu verarbeiten, von Folien und Flaschen bis hin zu Spritzgussteilen.

Als nächstes werden wir kurz auf die 12 verschiedenen Granulatortypen eingehen.

1. Recycling-Kompaktor-Granulationslinie

Eine Recycling-Kompaktor-Granulationsanlage ist ein Komplettsystem zur Verarbeitung von leichtem Kunststoffabfall – wie Folien, gewebten Säcken und Schaumstoffen – zu dichten Kunststoffpellets. Sie kombiniert Verdichtung, Extrusion, Filtration und Pelletierung in einem kontinuierlichen Prozess. Der Kompaktor komprimiert weiche oder sperrige Materialien vor, sodass sie sich leichter in den Extruder einführen lassen, ohne dass Brücken oder Verstopfungen entstehen.

Vorteile

Effiziente Zuführung: Der eingebaute Verdichter verarbeitet leichte und flauschige Materialien vor und verhindert so Zuführungsverstopfungen.

Integriertes System: Kombiniert Verdichtung, Extrusion, Filtration und Pelletierung in einer durchgehenden Linie.

Platz- und Arbeitsersparnis: Kompaktes Design mit hoher Automatisierung reduziert den Bedarf an Handarbeit und Fabrikfläche.

Breite Materialkompatibilität: Verarbeitet verschiedene weiche Kunststoffe wie PE/PP-Folie, gewebte Beutel und Schaumstoffe.

Gleichbleibende Pelletqualität: Produziert gleichmäßiges Kunststoffgranulat, das für die Wiederverwendung in der Produktion geeignet ist.

Nachteile

Nicht für harte Kunststoffe geeignet: Für dicke oder starre Kunststoffe (z. B. Spritzgussteile, Flaschen) sind möglicherweise andere Maschinen erforderlich.

Erforderliche Materialreinheit: Hohe Feuchtigkeit oder Verunreinigungen (wie Schmutz oder Papier) können die Leistung und Pelletqualität beeinträchtigen.

Regelmäßige Wartung erforderlich: Die Verdichter- und Filterbereiche müssen regelmäßig gereinigt werden, um einen stabilen Betrieb zu gewährleisten.

Anwendungen

Recycling von Agrarfolien: Für PE-Mulchfolien, Gewächshausfolien und andere landwirtschaftliche Kunststoffabfälle.

Post-Consumer-Kunststoffverpackungen: Ideal für die Verarbeitung von Einkaufstüten, Stretchfolien, Kuriertaschen usw.

Rückgewinnung von Industrieabfällen: Recycelt Produktionsabfälle von Herstellern von Folien und gewebten Taschen.

Kunststoffrecyclinganlagen: Am besten geeignet für Anlagen, die große Mengen an weichem Kunststoffabfall verarbeiten.

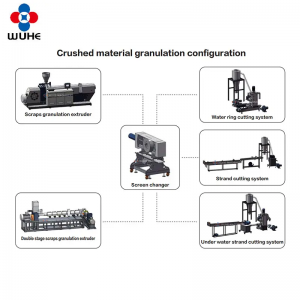

2.Zerkleinerungsanlage für zerkleinertes Material

Eine Granulieranlage für zerkleinertes Material ist ein Kunststoffrecyclingsystem zur Verarbeitung von bereits zerkleinertem oder zu Flocken zerkleinertem Hartkunststoffabfall. Dazu gehören Materialien wie HDPE, PP, PET, ABS oder PC aus Flaschen, Behältern und Industrieabfällen. Die Anlage umfasst typischerweise ein Zuführsystem, einen Ein- oder Doppelschneckenextruder, eine Filtereinheit, ein Pelletiersystem und einen Kühl-/Trocknungsbereich.

Vorteile

Direkte Zuführung von zerkleinerten Materialien: Keine Vorverdichtung erforderlich; geeignet für starre Kunststoffe wie Flaschen, Behälter und Spritzgussteile.

Stabile Ausgabe: Funktioniert gut mit gleichmäßigen, dichten Materialien und sorgt für eine gleichbleibende Extrusions- und Pelletqualität.

Hohe Effizienz: Robuste Schneckenkonstruktion und effizientes Entgasungssystem verbessern das Schmelzen und verringern Feuchtigkeitsprobleme.

Flexible Konfiguration: Kann je nach Materialtyp mit ein- oder zweistufigen Extrudern, Wasserring- oder Stranggranulatoren ausgestattet werden.

Gut für sauberes Mahlgut: Besonders effektiv bei der Verarbeitung sauberer, sortierter Kunststoffflocken aus Waschstraßen.

Nachteile

Nicht ideal für weiche oder flauschige Kunststoffe: Leichte Materialien wie Folien oder Schaumstoffe können zu Instabilität der Zufuhr oder Brückenbildung führen.

Vorwäsche erforderlich: Schmutziges oder verunreinigtes zerkleinertes Material muss vor der Granulierung gründlich gereinigt werden.

Weniger geeignet für gemischte Kunststoffe: Die Materialkonsistenz beeinflusst die Pelletqualität; gemischte Polymertypen müssen möglicherweise gemischt oder getrennt werden.

Anwendungen

Recycling von Hartkunststoffen: Für HDPE/PP-Flaschen, Shampoobehälter, Waschmittelfässer usw.

Postindustrieller Kunststoffabfall: Geeignet für zerkleinerte Reste aus Spritzguss, Extrusion oder Blasformen.

Gewaschene Flakes aus Recyclinganlagen: Funktioniert gut mit gereinigten PET-, PE- oder PP-Flakes aus Flaschenwaschanlagen.

Hersteller von Kunststoffpellets: Ideal für Hersteller, die sauberes Mahlgut in wiederverwendbare Pellets für die Injektion oder Extrusion umwandeln.

3. Pelletieranlage für das Recycling von gewebten Stoffsäcken

Eine Pelletieranlage für das Recycling von Gewebesäcken ist ein spezielles Recyclingsystem zur Verarbeitung von Gewebesäcken aus PP (Polypropylen), Bast, Jumbo-Beuteln (FIBCs) und anderen ähnlichen Kunststofftextilien. Diese Materialien sind typischerweise leicht, reißfest und lassen sich aufgrund ihrer sperrigen Struktur nur schwer direkt in herkömmliche Pelletiersysteme einspeisen. Diese Anlage kombiniert Zerkleinern, Verdichten, Extrudieren, Filtrieren und Pelletieren in einem kontinuierlichen Prozess, der gebrauchte Gewebematerialien in gleichmäßige Kunststoffpellets umwandelt.

Diese Lösung eignet sich ideal für das Recycling von gewebten Verpackungsabfällen aus Industrie- und Verbraucherproduktion, trägt zur Reduzierung der Umweltverschmutzung bei und regeneriert Rohstoffe für die Kunststoffindustrie.

Vorteile

Integriertes Verdichtungssystem: Komprimiert leichte, gewebte Materialien effektiv, um eine reibungslose und stabile Zufuhr in den Extruder zu gewährleisten.

Hohe Effizienz: Konzipiert für die Verarbeitung mit hoher Kapazität bei Dauerbetrieb und geringem Personalbedarf.

Langlebige und stabile Ausgabe: Produziert gleichmäßige Pellets mit guten mechanischen Eigenschaften, die für die spätere Wiederverwendung geeignet sind.

Bewältigt anspruchsvolle Materialien: Speziell für die Handhabung von gewebten Taschen, Jumbo-Taschen mit Innenfutter und Bastabfällen entwickelt.

Anpassbares Design: Konfigurierbar mit verschiedenen Schneid-, Entgasungs- und Filtersystemen, die auf unterschiedliche Materialbedingungen zugeschnitten sind.

Nachteile

Vorbehandlung oft erforderlich: Um die Pelletqualität zu erhalten, müssen schmutzige Gewebesäcke vor dem Recycling möglicherweise gewaschen und getrocknet werden.

Hoher Energieverbrauch: Durch das Verdichten und Schmelzen dichter Materialien kann das System mehr Strom verbrauchen.

Materialempfindlichkeit: Ungleichmäßige Materialstärke oder übrig gebliebene Nähfäden können die Zufuhr- und Extrusionsstabilität beeinträchtigen.

Anwendungen

Recycling von PP-Gewebesäcken: Ideal für Zementsäcke, Reissäcke, Zuckersäcke und Tierfuttersäcke.

Wiederaufbereitung von Jumbo-Bags (FIBC): Eine effiziente Lösung für das Recycling großer, flexibler Intermediate Bulk Container.

Recycling von Textil- und Bastabfällen: Geeignet für Hersteller von gewebten Textilien und Bastprodukten zum Recycling von Randstreifen und Abfällen.

Produktion von Kunststoffpellets: Produziert hochwertiges PP-Granulat zur Wiederverwendung beim Spritzgießen, Extrudieren oder Folienblasen.

4.EPS/XPS-Granulationslinie

Eine EPS/XPS-Granulationsanlage ist ein spezielles Recyclingsystem zur Verarbeitung von Abfällen aus expandiertem Polystyrol (EPS) und extrudiertem Polystyrol (XPS) zu wiederverwendbarem Kunststoffgranulat. EPS und XPS sind leichte, geschäumte Materialien, die häufig in Verpackungen, Isolierungen und im Bauwesen verwendet werden. Aufgrund ihrer Sperrigkeit und geringen Dichte sind sie mit herkömmlichen Kunststoffrecyclinganlagen nur schwer zu handhaben. Diese Granulationsanlage umfasst typischerweise Zerkleinerungs-, Verdichtungs- (Schmelz- oder Verdichtungs-), Extrusions-, Filtrations- und Pelletiersysteme.

Der Hauptzweck dieser Linie besteht darin, das Volumen zu reduzieren, EPS/XPS-Schaumabfälle zu schmelzen und in einheitliche Polystyrolpellets (GPPS oder HIPS) umzuwandeln, die erneut in der Kunststoffherstellung verwendet werden können.

Vorteile

Volumenreduzierung: Das Verdichtungssystem reduziert das Volumen von Schaumstoffen erheblich und verbessert so die Zufuhreffizienz.

Hohe Leistung bei leichten Materialien: Speziell für Schaumstoff mit geringer Dichte entwickelt, gewährleistet stabile Zufuhr und kontinuierliche Extrusion.

Energiesparendes Schneckendesign: Die optimierte Schnecken- und Zylinderstruktur gewährleistet ein effizientes Schmelzen bei reduziertem Energieverbrauch.

Umweltfreundlich: Hilft, Deponieabfälle zu reduzieren und unterstützt die Kreislaufwirtschaft von Schaumstoffverpackungen und Isoliermaterialien.

Recycelbares Ergebnis: Das produzierte Granulat eignet sich zur Wiederverwendung in Non-Food-Anwendungen wie Isolierplatten oder Kunststoffprofilen.

Nachteile

Erfordert sauberen und trockenen Schaum: EPS/XPS muss frei von Öl, Lebensmitteln oder starken Verunreinigungen sein, um die Pelletqualität zu erhalten.

Geruchs- und Rauchkontrolle erforderlich: Schmelzender Schaum kann Dämpfe freisetzen; eine geeignete Belüftung oder Abluftsysteme sind unerlässlich.

Nicht für gemischte Kunststoffe geeignet: Das System ist für reines EPS/XPS optimiert; gemischte Materialien können verstopfen oder die Ausgabequalität beeinträchtigen.

Anwendungen

Recycling von Verpackungsschaum: Ideal zum Recycling von weißen EPS-Verpackungen, die in der Elektronik, bei Haushaltsgeräten und Möbeln verwendet werden.

Baustoffrückgewinnung: Geeignet für XPS-Plattenabfälle aus Gebäudedämmungen und Wandpaneelen.

Abfallmanagement in Schaumstofffabriken: Wird von Herstellern von EPS/XPS-Produkten zum Recycling von Produktionsrandbeschnitt und Ausschussteilen verwendet.

Produktion von Polystyrolpellets: Wandelt Schaumstoffabfälle in GPPS/HIPS-Granulat für nachgelagerte Anwendungen wie Kunststoffplatten, Kleiderbügel oder Formprodukte um.

5. Parallele Doppelschnecken-Granulationslinie

Eine parallele Doppelschnecken-Granulationsanlage ist ein Kunststoffverarbeitungssystem, das zwei parallel ineinandergreifende Schnecken zum Schmelzen, Mischen und Pelletieren verschiedener Kunststoffmaterialien verwendet. Im Vergleich zu Einschneckenextrudern bieten Doppelschnecken eine bessere Mischung, höhere Leistung und bessere Kontrolle über die Verarbeitungsbedingungen. Dieses System eignet sich besonders für das Recycling von Mischkunststoffen, die Compoundierung von Additiven und die Herstellung hochwertiger Kunststoffgranulate mit verbesserten Eigenschaften.

Die Linie besteht im Allgemeinen aus einem Zuführsystem, einem parallelen Doppelschneckenextruder, einer Filtereinheit, einem Pelletierer und einem Kühl-/Trocknungsabschnitt und ist für einen kontinuierlichen und stabilen Betrieb ausgelegt.

Vorteile

Überlegenes Mischen und Compoundieren: Doppelschnecken bieten eine hervorragende Homogenisierung und ermöglichen das Mischen verschiedener Polymere und Additive.

Hoher Durchsatz und Effizienz: Bietet im Vergleich zu Einschneckenextrudern eine höhere Leistung und bessere Verarbeitungsstabilität.

Vielseitige Materialhandhabung: Geeignet für die Verarbeitung einer breiten Palette von Kunststoffen, einschließlich PVC, PE, PP, ABS und recycelten Mischkunststoffen.

Verbesserte Prozesskontrolle: Unabhängige Schneckengeschwindigkeits- und Temperaturzonen ermöglichen eine präzise Einstellung für optimale Pelletqualität.

Verbesserte Entgasung: Effiziente Entfernung von Feuchtigkeit und flüchtigen Bestandteilen, was zu saubereren Pellets führt.

Nachteile

Höhere Anfangsinvestition: Doppelschneckensysteme sind in der Anschaffung und Wartung im Allgemeinen teurer als Einschneckenextruder.

Komplexer Betrieb und Wartung: Erfordert qualifizierte Bediener und regelmäßige Wartung, um Schnecken und Zylinder in gutem Zustand zu halten.

Nicht ideal für Materialien mit sehr hoher Viskosität: Einige extrem viskose Materialien erfordern möglicherweise spezielle Geräte oder Verarbeitungsbedingungen.

Anwendungen

Kunststoffrecycling: Effektiv für die Wiederaufbereitung gemischter Kunststoffabfälle zu einheitlichem Granulat zur Wiederverwendung.

Compoundierung und Masterbatch-Herstellung: Wird häufig bei der Herstellung von Kunststoffverbindungen mit Füllstoffen, Farbstoffen oder Zusatzstoffen verwendet.

Verarbeitung von PVC und technischen Kunststoffen: Ideal für die Handhabung wärmeempfindlicher und komplexer Polymere.

Herstellung von Hochleistungsmaterialien: Wird zur Herstellung von Spezialkunststoffen mit maßgeschneiderten mechanischen oder chemischen Eigenschaften verwendet.

Wichtige Punkte für die Auswahl des Besten Granulierungsmaschinentyp für Kunststoffrecycling

Im Folgenden finden Sie einige wichtige Überlegungen zur Auswahl einer Granuliermaschine für das Kunststoffrecycling, die Ihren Fertigungsanforderungen gerecht wird.

1. Kennen Sie Ihren Materialtyp

Weiche Kunststoffe (z. B. Folien, Beutel, Schaumstoff): Wählen Sie eine Maschine mit Verdichter oder Verdichter, um eine reibungslose Zuführung zu gewährleisten.

Harte Kunststoffe (z. B. Flaschen, starre Behälter): Eine Granulierlinie für zerkleinertes Material mit stabiler Zuführung ist besser geeignet.

Gemischte oder verunreinigte Kunststoffe: Ziehen Sie Doppelschneckenextruder mit starken Misch- und Filterfunktionen in Betracht.

2. Bewerten Sie den Bedarf an Ausgabekapazität

Schätzen Sie Ihr tägliches oder monatliches Verarbeitungsvolumen.

Wählen Sie ein Modell, das Ihrem gewünschten Durchsatz (kg/h oder Tonnen/Tag) entspricht, um eine Unter- oder Überdimensionierung zu vermeiden.

Für das Recycling im großen Maßstab sind Hochleistungs-Doppelschnecken- oder Doppelstufensysteme ideal.

3. Überprüfen Sie die Fütterungs- und Vorbehandlungsanforderungen

Muss Ihr Material vor der Granulierung gewaschen, getrocknet oder zerkleinert werden?

Einige Maschinen verfügen über integrierte Schredder, Waschmaschinen oder Verdichter. Andere erfordern externe Geräte.

Schmutzige oder nasse Materialien erfordern leistungsstarke Entgasungssysteme und Schmelzfiltration.

4. Berücksichtigen Sie die endgültige Pelletqualität

Bei High-End-Anwendungen (z. B. Folienblasen, Spritzgießen) sind eine gleichbleibende Pelletgröße und Reinheit wichtig.

Maschinen mit präziser Temperaturregelung und automatischen Siebwechslern produzieren sauberere, gleichmäßigere Granulate.

5. Energieeffizienz und Automatisierung

Suchen Sie nach Maschinen mit Wechselrichter-gesteuerten Motoren, energiesparenden Heizungen und SPS-Automatisierung.

Automatisierte Systeme senken die Arbeitskosten und gewährleisten eine gleichbleibende Produktionsqualität.

6. Wartung und Ersatzteilversorgung

Wählen Sie eine Maschine von einem zuverlässigen Lieferanten mit schnellem Service, technischem Support und leicht zugänglichen Ersatzteilen.

Einfachere Designs können Ausfallzeiten reduzieren und die langfristigen Wartungskosten senken.

7. Anpassung und zukünftige Erweiterung

Erwägen Sie Maschinen mit modularem Design, die Upgrades ermöglichen (z. B. Hinzufügen eines zweiten Extruders oder Ändern des Pelletierungstyps).

Ein flexibles System passt sich an neue Materialtypen oder eine höhere Leistung an, wenn Ihr Unternehmen wächst.

Betrachten Sie WUHE MACHINERYService für Granuliermaschinen zum Kunststoffrecycling

Als professioneller Hersteller mit über 20 Jahren Erfahrung ist WUHE MACHINERY (Zhangjiagang Wuhe Machinery Co., Ltd.) führend in der Entwicklung, Produktion und dem weltweiten Service von Granuliermaschinen für das Kunststoffrecycling.

Mit mehr als 500 installierten Systemen und einer jährlichen Verarbeitung von über 1 Million Tonnen Kunststoff – wodurch schätzungsweise 360.000 Tonnen CO₂-Emissionen eingespart werden – hat WUHE seine technische Leistungsfähigkeit und Umweltverträglichkeit unter Beweis gestellt.

Mit ISO 9001- und CE-Zertifizierungen bietet das Unternehmen integrierte Lösungen für Folien, Gewebesäcke, EPS/XPS, zerkleinerten Kunststoff und Doppelschnecken-Granulationsanlagen. Strenge Qualitätskontrollen, modulares Systemdesign, OEM/ODM-Flexibilität und ein reaktionsschneller Kundendienst gewährleisten, dass B2B-Käufer weltweit zuverlässige, hocheffiziente und maßgeschneiderte Recyclinglösungen erhalten.

Wählen Sie WUHE MACHINERY für zuverlässige Leistung, maßgeschneiderte Recyclinglösungen und einen vertrauenswürdigen Partner beim Aufbau einer umweltfreundlicheren, nachhaltigeren Kunststoffindustrie.

Beitragszeit: 01.07.2025